Нержавеющая сталь: виды, марки, характеристики

Нержавеющая сталь занимает особое место среди современных инженерных материалов благодаря уникальному сочетанию прочности и коррозионной стойкости. Этот сплав основан на железе с добавлением хрома — элементарного компонента пассивирующего слоя на поверхности металла. Благодаря подобному составу такие материалы успешно противостоят воздействию влаги и агрессивных сред даже при длительной эксплуатации.

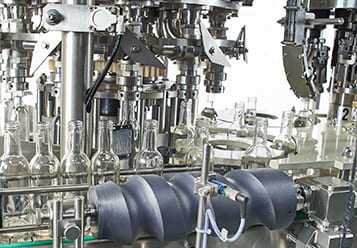

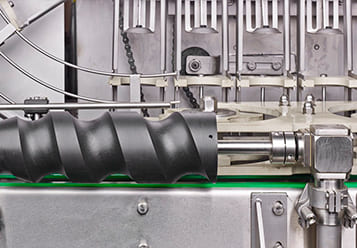

К числу главных преимуществ относится долговечность изделия из нержавейки независимо от конкретной сферы применения — будь то строительство сложных объектов или изготовление пищевого оборудования. Именно разнообразие видов стали позволяет адаптировать свойства материала под разные задачи промышленности.

Современные производители стремятся найти тонкий баланс между механическими характеристиками прочности сплава и его стойкостью к внешним воздействиям окружающей среды. В результате удается обеспечить широкий спектр эксплуатационных свойств без снижения надежности конструкции.

Выбор конкретного состава влияет не только на физические характеристики будущей детали, такие как жесткость или пластичность, но и на ключевые свойства нержавеющих сплавов: их способность сохранять структуру при высоких температурах или после обработки под давлением.

Все эти характеристики делают такую продукцию популярной как среди специалистов в области машиностроения и энергетики, так и у частных потребителей, выбирающих надежные бытовые изделия.

Основные виды нержавеющей стали

На практике различают несколько ключевых типов этого материала – каждый обладает характерными особенностями строения микроструктуры:

Аустенитная группа

Аустенитная разновидность считается самой распространенной формой среди всех представленных видов стали на рынке благодаря отличным эксплуатационным параметрам:

-

Повышенная коррозионная стойкость

-

Высокая свариваемость

-

Значительная пластичность при низких температурах

Эта категория охватывает классические варианты вроде универсальных сталей серии 12Х18Н9 либо специализированные модификации для медицины.

Ферритная разновидность

Ферритные структуры отличаются умеренным содержанием углерода вместе с увеличенной долей хрома:

-

Стабильное поведение под нагрузкой

-

Надёжно выдерживают контакт со слабощелочными средами

Подобные виды применяют преимущественно там где требуется простота формования деталей средней сложности без интенсивной термической обработки.

Мартенситный сегмент

Мартенситные стали обеспечивают очень высокий предел твердости за счёт специальной закалки. Они широко используются в следующих областях:

-

Высокая твердость и износостойкость — благодаря наличию мартенсита, эти стали идеально подходят для изготовления режущих инструментов, ножей и деталей, подверженных износу.

-

Возможность достижения сочетания ударопрочности с гибкостью — в пределах допустимых рабочих температур, что делает их подходящими для ответственных конструкций.

Двухфазные стали

Дуплексные материалы объединяют в себе преимущества аустенита и феррита, включая:

-

Высокую прочность

-

Отличную устойчивость к межкристаллитному разрушению

-

Эффективное использование в фланцевых соединениях трубопроводов для агрессивных сред

Подобный баланс структур обеспечивает оптимальное распределение внутреннего напряжения при действии циклических нагрузок.

Таким образом, классификация видов нержавеющей стали способствует быстрому выбору подходящего типа металлопроката в соответствии с требованиями и задачами заказчика.

Популярные марки нержавеющих сталей

Разнообразие доступных металлических сплавов обусловливает высокий спрос на популярные марки стали как в России, так и за рубежом. Каждая из перечисленных ниже марок обладает своими уникальными характеристиками, которые определяются их назначением и особенностями технологического процесса производства.

Марка стали Ст20

Марка стали Ст20 представляет собой одну из самых востребованных позиций среди обыкновенных легированных углеродистых вариантов для машиностроительных целей:

-

Применяется преимущественно в производстве труб среднего диаметра;

-

Отличается хорошими показателями деформируемости;

-

Является экономически выгодным решением для массового серийного литья арматурных компонентов котлов либо резервуаров среднего давления.

Такой сорт подходит когда важна стабильность геометрических размеров после сварки наряду с минимальным риском образования внутренних дефектов поверхности.

Конструкционная сталь Ст45

Конструкционная сталь Ст45 является примером оптимального сочетания жесткости и прочности:

-

Идеально реализуется там где критична высокая динамическая нагрузка;

-

Находит применение во всевозможных силовых деталях редукторов;

-

Позволяет создавать прецизионную механообработку шестеренчатых пар.

Конструкция валов требует строгих допусков по твёрдости поверхностного слоя поэтому выбор именно этой позиции оправдан расчётами проектировщиков тяжёлого оборудования.

Ровнолитейная сталь Ст35Л

Ровнолитейная марка характеризуется однородностью химического состава, что обеспечивает равномерную усадку слитков после заливки формы горячим расплавом. Эта особенность делает Ст35Л незаменимой в случаях изготовления крупногабаритных деталей сложных инженерных систем:

-

Картеры двигателей внутреннего сгорания;

-

Корпуса компрессорных установок;

-

Монтажная строительная оснастка.

Благодаря ровнолитейной структуре снижается риск растрескивания сердцевины заготовки после охлаждения, что позволяет поддерживать точные геометрические размеры без необходимости дополнительной доводки механическими инструментами.

Специализированная марка 12Х18Н9ТЛ

Высоколегированная аустенитная марка отличается особенно чистым составом, что делает её идеальной для ответственных элементов пищевого конвейера и медицинских реакторов, требующих высокой стерильности:

-

Повышенное содержание никеля обеспечивает усиленную защиту от кислот;

-

Титан выступает стабилизатором зернистости;

-

Литейные методы позволяют производить монолитные изделия любой формы.

Эта марка особенно рекомендуется в случаях, когда необходимо исключить образование ржавчины даже при контакте с щелочно-гидридными растворами.

Универсальная cтaль 12X18H9

Универсальность этой композиции обусловлена несколькими важными факторами:

-

Возможность обработки резанием с помощью стандартных инструментов;

-

Не подвержена выгоранию поверхности при длительном нагреве;

-

Широко используется на предприятиях химической промышленности.

Этот популярный сплав зарекомендовал себя не только в России, но и на зарубежных рынках, благодаря удобству транспортировки крупных партий проката различных размеров.

Cтaль для литья Ст25

Среди литниковых решений широко известна сталь марки Ст25, которая обладает следующими характеристиками:

-

Обеспечивает оптимальный баланс вязкости жидкой смеси;

-

Гарантирует отсутствие пористости в готовом изделии.

Этот материал часто применяется при изготовлении корпусов насосных агрегатов или утяжелённых опор мостовых пролетов.

Высокопрочная марка стали Ст25Л

Для особо ответственных случаев разрабатываются специальные литые версии, например, прочная нержавеющая сталь модели Ст25Л. Эта сталь отличается следующими характеристиками:

-

Предел текучести превышает показатели большинства стандартных сортаментов;

-

Позволяет производить длинномерные балки для несущего каркаса зданий;

-

Отличная коррозионная стойкость благодаря нержавеющим свойствам.

Использование такой стали обеспечивает необходимый уровень сопротивляемости статическим нагрузкам и создает надежный запас ресурса для долговечной эксплуатации всей системы.

Углеродистая cтaль 40ХЛ

Особую группу составляют материалы с высокой закаливаемостью, например, углеродистая сталь 40ХЛ, которая широко используется благодаря своим ключевым свойствам и преимуществам:

-

Отлично подходит для армирования магистралей газопроводов, обеспечивая необходимую прочность и надежность;

-

Способна выдерживать рабочие давления, существенно превышающие стандартные нормы, что делает её востребованной в тяжелых условиях эксплуатации;

-

Обладает рекордно низкой склонностью к образованию усталостных трещин, что увеличивает срок службы конструкций;

-

Этот материал незаменим при производстве мощных турбоустановок большого диаметра, где требуются высокие механические показатели и надежность.

Обзор приведенных выше примеров показывает, насколько разнообразны свойства популярных сталей — от механических характеристик и обработки до влагостойкости и эстетики финишной обработки.

Выбор конкретного материала определяется исключительно расчетами проектировщика и зависит от специфики проекта, будь то создание очистных сооружений или производство навесного гаражного оборудования.

Основные характеристики нержавеющей стали для отливок

Любая современная технология литья невозможна без учета характеристик легированных смесей металлов, таких как их химический состав и механические свойства, что влияет на качество и долговечность готовых изделий.

1) Высокая коррозионная стойкость

Обеспечивает защиту от ржавчины и разрушения при воздействии влаги, химикатов и агрессивных сред. Это увеличивает срок службы изделий и снижает расходы на обслуживание и ремонт.

2) Устойчивость к высоким температурам

Позволяет применять нержавеющую сталь в условиях экстремальных температур, например, в теплообменниках, печах и газовых турбинах, без потери механических свойств.

3) Низкая теплопроводность

Обеспечивает эффективное управление теплом, что важно в конструкциях, требующих теплоизоляции и предотвращения тепловых деформаций.

4) Отличная механическая прочность

Обеспечивает устойчивость к механическим нагрузкам, ударам и вибрациям, что делает изделия долговечными и надежными в эксплуатации.

5) Хорошая свариваемость

Облегчает монтаж и создание сложных конструкций за счет качественного соединения деталей без ухудшения характеристик материала.

6) Высокая износостойкость

Позволяет изделиям сохранять свои свойства при трении, изнашивании и длительном использовании, что особенно важно для деталей, работающих в условиях интенсивного трения.

7) Стойкость к химическим воздействиям

Обеспечивает стойкость в агрессивных химических средах, таких как кислоты, щелочи и морская вода, что расширяет сферу применения.

8) Экономическая эффективность

Долговечность, низкие затраты на обслуживание и высокие эксплуатационные характеристики делают нержавеющую сталь выгодным решением в долгосрочной перспективе.

Эти характеристики делают нержавеющую сталь универсальным и надежным материалом для производства отливок в различных промышленных сферах, таких как машиностроение, химическая промышленность, энергетика, строительство и морская отрасль. Благодаря своим уникальным свойствам она успешно применяется в условиях высокой механической нагрузки, агрессивных сред и высоких температур, обеспечивая долговечность, безопасность и эффективность эксплуатации изделий на долгие годы.

Советы по выбору подходящей марки

Правильный выбор материала начинается с тщательного анализа условий эксплуатации конечного продукта:

1) Как определить подходящую марку стали, ориентируясь на ожидаемые свойства нержавеющих сплавов?

- Оцените уровень нужной коррозионной защиты

- Проверьте соответствие механических характеристик выбранной категории

2) Учтите особенности последующей обработки

- Например, если требуется глубокая вытяжка или сварка, предпочтительнее использовать структуру аустенитной группы

- Для крупных или габаритных деталей более рациональны мартенситные или ферритные варианты

3) Не забывайте о финансовых аспектах

- Важно учитывать соотношение цена-качество и оптимальное использование ресурсов

Практика показывает, что наиболее эффективным решением является использование проверенных временем марок нержавеющей стали, которые максимально соответствуют требованиям по механической стойкости, весу и стоимости конкретной партии изделий.

Заключение

Современные виды нержавеющей стали сочетают в себе множество ценных характеристик, таких как коррозионная стойкость, прочность и долговечность. Эти свойства позволяют создавать изделия, способные выдерживать экстремальные условия эксплуатации и служить длительное время. Благодаря таким материалам реализуются как масштабные инфраструктурные проекты в мегаполисах, так и промышленные производства.

Правильный подбор материалов играет ключевую роль в обеспечении успеха любого масштабируемого производства. От его выбора зависит надежность, качество и долговечность конечного продукта. Поэтому важно внимательно подходить к выбору материалов, чтобы добиться максимально эффективных результатов вне зависимости от сложности задач.

.jpg)

.jpg)

.png)